Продукция

-

Ленточный стан холодной прокатки из нержавеющей стали

-

Металлический лист Линия продольной резки Сверхточная марка

-

150mpm Автоматическая катушка листа металла резки линии

-

Станок для резки листового проката средней и толстой толщины (для 12 сварных труб)

-

Шестивалковый стан холодной прокатки

-

Высокоскоростной горизонтальный срез горячекатаного листа из нержавеющей стали (6×2000)

-

Линия для резки тонкого листа

-

Линия для продольной резки толстолистового проката из обычной углеродистой стали (3-16)

-

Высокоскоростная линия для продольной резки пластин средней толщины (двойной держатель инс)

-

Машина для выравнивания и рихтовки обычной углеродистой стали

-

Машина для продольной резки толстого листа для рулонов стали 35T более 10 мм

-

Гиперболическая высокоскоростная линия сдвига

-

Высокоскоростная горизонтальная резка тонких пластин

-

Высокоскоростные пневматические стопорные ножницы из общей углеродистой стали 3×1600

-

Машина для резки листов из нержавеющей стали

-

Тяжелая линия резки для стальных катушек Q235 S355 14 х 2000

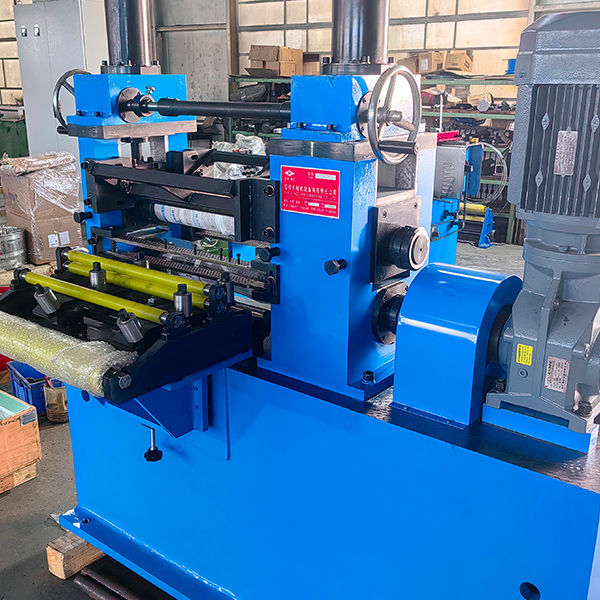

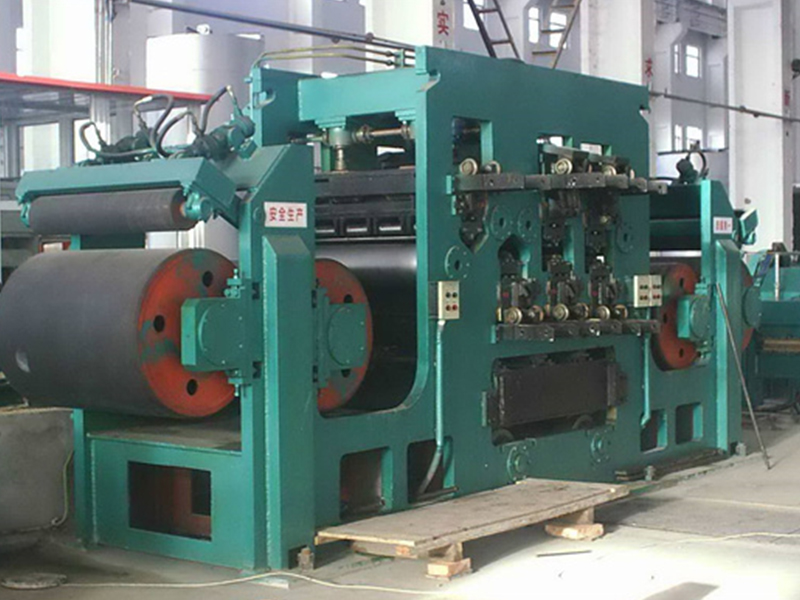

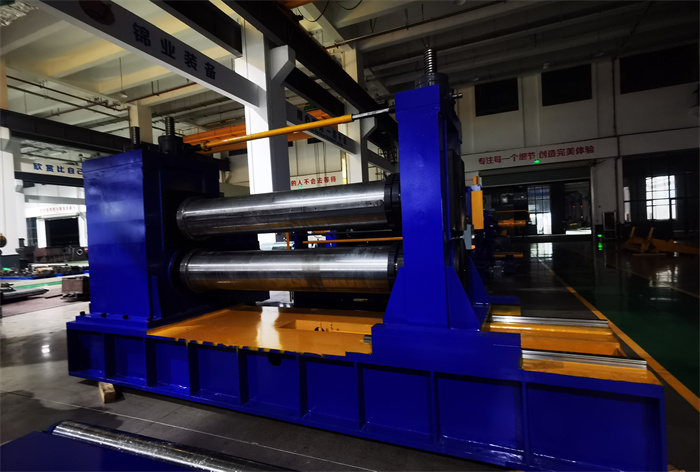

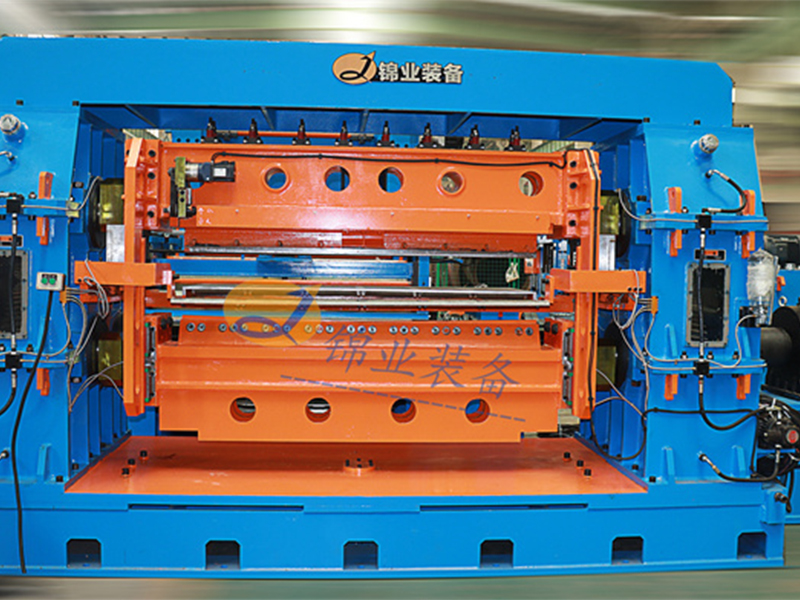

Горизонтальные ножницы из толстой пластины из общей углеродистой стали 18×2000

Основными компонентами толстолистовой стали являются обычные листы из низкоуглеродистой стали, низколегированные стали Q235, Q345, S355 и т.д. Они изготавливаются из горячекатаного или оцинкованного листа. Станок для выравнивания и поперечной резки толстолистовой стали в основном включает в себя разматыватель, выравнивающую машину, горизонтальную режущую машину и механизм кодирования.

Описание

маркер

Введение в функцию

Основными компонентами толстолистовой стали являются обычные листы из низкоуглеродистой стали, низколегированные стали Q235, Q345, S355 и т.д. Они изготавливаются из горячекатаного или оцинкованного листа. Станок для выравнивания и поперечной резки толстолистовой стали в основном включает в себя разматыватель, выравнивающую машину, горизонтальную режущую машину и механизм кодирования.Толстые оцинкованные стальные листы уникальны в части кодирования: приемный механизм принимает каждый кусок стального листа и аккуратно укладывает его в стопку. Длина каждой упаковки стальных листов в основном составляет 6-12 метров, а вес - 5-6 тонн.Оборудование для обработки толстых плит очень прочное, а толщина плит может достигать 25-30 мм.

Производственный процесс выравнивания и поперечной резки толстых листов обычно проходит через начальное выравнивание и основное выравнивание дважды, включая фиксированную линейку, гидравлические ножницы, кодирующий механизм и разгрузочный ролик.Вся производственная линия обладает широкими технологическими возможностями, а сплющенные пластины очень плоские, что позволяет удовлетворить потребности последующего производства продукции.

Особенности оборудования

1.Максимальная толщина горизонтальной линии резки толстого листа составляет более 10 мм, а размотка, выравнивание и резка рулона толщиной от 5 до 18 мм на стальную пластину фиксированной длины - это типичная линия поперечной резки для выравнивания толстого листа.

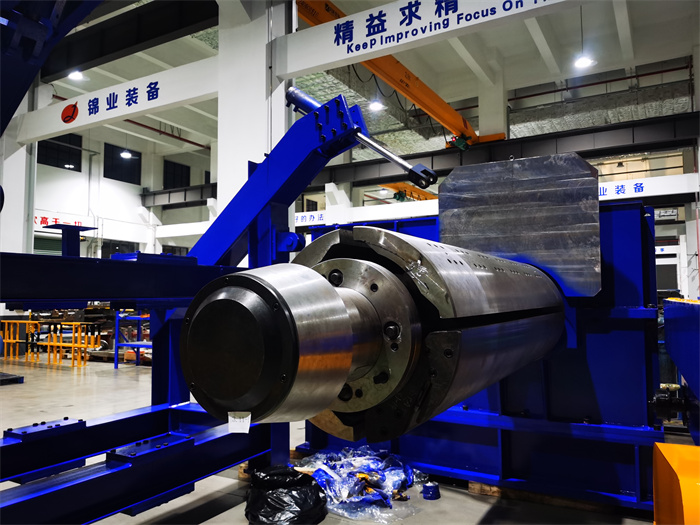

2.Разматыватель оснащен двухрычажным подшипником, гидравлическим открыванием и закрыванием, а также мощным механизмом предотвращения натяжения для обеспечения стабильной разгрузки.

3.Портальный приводной механизм постепенно вводит направляющую в зажимной ролик.

4.Два нивелира: начальный нивелировочный станок и передний нивелировочный станок фиксированной длины для достижения хорошего эффекта нивелирования.

5.Плоская линия толстой пластины нанесена на кодированную фиксированную линейку, и фиксированная линейка является точной.

6.Мощная гидравлическая режущая машина, предназначенная для плавного прохождения и остановки процесса резки пластин.

7.Подающий ролик и подающий механизм после среза укладывают и расплющивают стальные пластины одну за другой, что экономично и применимо.

8.Механизм подачи оцинкованного стального листа оснащен независимой роликовой рамой для приема стальных листов, которая открывает и закрывает заготовку для приема каждой пластины, а автоматическая подъемная конструкция гарантирует, что высота заготовки остается неизменной, а вся система работает плавно и эффективно.

| сырьевые материалы | Обычный горячекатаный стальной лист Q235, Q345, S355 и т.д. | Длина готового листа | 2000мм-12000мм |

| Толщина стального рулона | 5-18мм | Точность измерения длины | ≤±1 мм/м |

| Ширина рулона | 1000-2000 мм | Точность измерения длины диагонали | ≤±2 мм/м |

| Внутренний диаметр стального рулона | Ф500-800мм | Точность выравнивания | ≤2,5 мм/㎡ |

| Наружный диаметр стального рулона | Ф2100 мм | Максимальная линейная скорость | 25 м/мин |

| Вес рулона | 30Т, 35Т | Скорость резания | 2000 мм, 6 листов/мин; |

| Компоненты производственной линии: | |||

| 1.Разделочный стол, гидравлическая загрузочная тележка | |||

| 2.Двухрычажный разматыватель | |||

| 3.Портальная нажимная головка и устройство для головки лопаты | |||

| 4.машина для начального выравнивания 4.2+5 роликов | |||

| 5.Переходная роликовая платформа | |||

| 6.Корректирующая машина | |||

| 7.9 Роликовая выравнивающая машина | |||

| 8.Фиксированная линейка для кодирования, устройство подачи хвостовой пластины | |||

| 9.Режущая машина | |||

| 10.Роликовая платформа конвейера | |||

| 11.Метательная машина | |||

| 12.Устройство для автоматического открывания и закрывания устройства подачи кодов | |||

| 13.Выходной роликовый стол | |||

| 14.Гидравлическая система | |||

| 15.Пневматическая система | |||

| 16.Электронная система управления | |||