Продукция

-

Горизонтальные ножницы из толстой пластины из общей углеродистой стали 18×2000

-

Линия продольной резки с двойным держателем инструмента (3×1600)

-

Высокоскоростной и высокоточный станок для продольной резки(200mpm)

-

Высокоскоростная мобильная резка пластин средней и толстой толщины

-

Автоматическая система кодирования для линии поперечной резки стальных листов Kaiping 12×2000

-

Проволока для летающих ножниц из листовой нержавеющей стали 2×1000

-

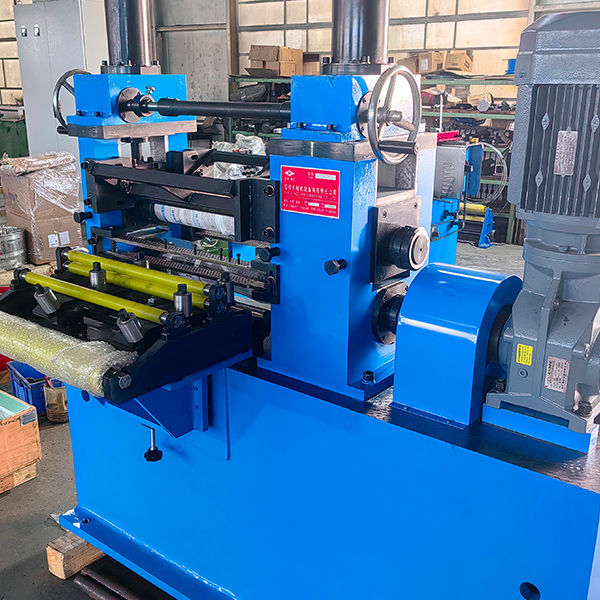

Стан холодной прокатки медной полосы

-

Станок для обрезки и правки алюминиевых пластин

-

Ленточный стан холодной прокатки из нержавеющей стали

-

Прецизионная машина для продольной резки фольги из нержавеющей стали

-

Машина для выравнивания и рихтовки нержавеющей стали

-

Высокоскоростная горизонтальная резка тонких пластин

-

Линия поперечной резки с сервоприводом для тяжелых материалов

-

Высокоскоростная линия для продольной резки пластин средней толщины (двойной держатель инс)

-

Горизонтальные ножницы из толстой пластины из нержавеющей стали с обрезкой 16×2000

-

Высокоскоростной и высокоточный станок для продольной резки: новые стандарты качества и производительности

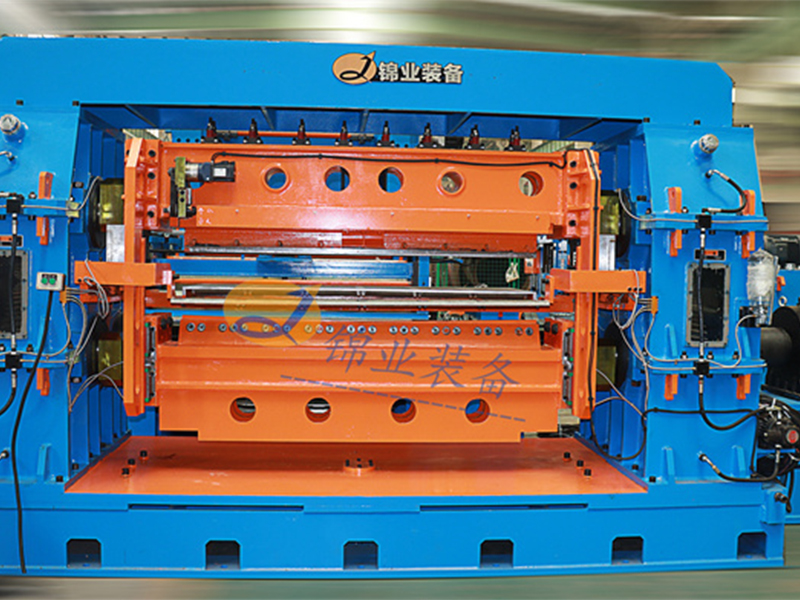

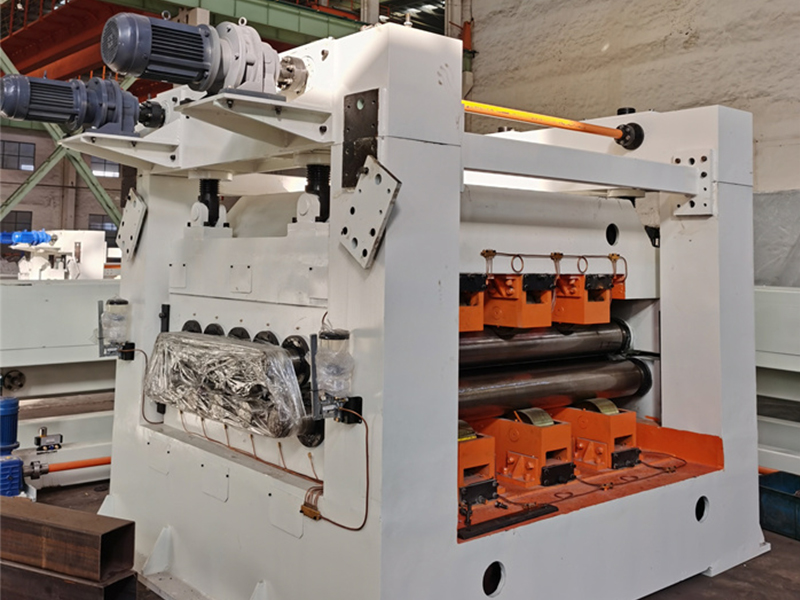

Мини-лаборатория стана холодной прокатки для исследований и разработок

Лабораторный стан холодной прокатки представляет собой мини-стан холодной прокатки, компактную, прецизионную систему, предназначенную для моделирования промышленных процессов прокатки металла в контролируемых исследовательских условиях. Лабораторные станы холодной прокатки объединяют фундаментальные исследования и промышленное масштабирование, обеспечивая непревзойденный контроль, точность и универсальность для металлургических исследований. Они позволяют экономически эффективно исследовать механику прокатки, ускоряя инновации в материалах и оптимизируя процессы.

Описание

маркер

Лабораторный стан холодной прокатки представляет собой мини-стан холодной прокатки, компактную, прецизионную систему, предназначенную для моделирования промышленных процессов прокатки металла в контролируемых исследовательских условиях. Лабораторные станы холодной прокатки объединяют фундаментальные исследования и промышленное масштабирование, обеспечивая непревзойденный контроль, точность и универсальность для металлургических исследований. Они позволяют экономически эффективно исследовать механику прокатки, ускоряя инновации в материалах и оптимизируя процессы. Он выполняет пластическую деформацию металлических листов/полос при горячей, комнатной или околокомнатной температуре с помощью вращающихся роликов, достигая следующих целей:

1) Уменьшение толщины (от мм до мкм в масштабе фольги)

2) Улучшение обработки поверхности

3) Микроструктурная модификация (например, деформационное упрочнение, контроль текстуры)

4) Регулировка механических свойств

Широко используется в приложениях:

Моделирование процессов, исследования и разработки материалов, фундаментальные исследования, образование, производство прототипов и т.д.

Особенности

1/. Компактная конструкция:

настольная или автономная установка. Сила качения: обычно 5–100 метрических тонн (по сравнению с 1000 тоннами в промышленных масштабах). Размеры валка: Диаметр рабочего валка: Ø20–200 мм Длина барабана вала: 100–300 мм Вместимость материала: Ширина: 50–300 мм Начальная толщина: 0,1–5 мм → Конечная толщина: <1 мкм–0,5 мм (фольга).

2/. Высокая точность и контроль зазора на микронном уровне:

сервоприводные или гидравлические системы завинчивания (точность: ±1–10 мкм). Усовершенствованные контрольно–измерительные приборы: мониторинг силы качения, зазора, скорости, натяжения и температуры в режиме реального времени. Программируемая автоматизация: многопроходные графики, управляемые ПЛК/ПК, переменные редукции и профили натяжения. Опциональное управление натяжением: встроенный разматыватель/намотчик для моделирования прокатки полосы.

3/. Гибкость

Сменные валки: варианты материала (сталь, карбид вольфрама), отделки поверхности (полированная, текстурированная) и профиля (плоская, выпуклая).

Широкий диапазон параметров: регулируемая скорость (0,1–30 м/мин) и уменьшение за проход (1–50%).

Модульные дополнения: нагревательные/охлаждающие устройства, встроенные толщиномеры или сканеры поверхностей.

4/. Безопасность

Аварийные остановки, блокировки безопасности и защитные кожухи в соответствии с лабораторными стандартами.

Основные компоненты

Рама: Жесткий корпус (конструкция с замкнутым зазором или короткой траекторией напряжения) для выдерживания сил качения.

Рабочие валки: Прецизионно отшлифованные валки высокой твердости для прямого контакта с материалом.

Опорные валки (4-высокие/6-высокие мельницы): Минимизируйте прогиб рабочих валков для равномерной толщины.

Завинчивающаяся система:

Механический (сервовинтовая паровая передача) или гидравлический привод.

Система привода: двигатель (переменный / постоянный ток / сервопривод), муфта шпинделя коробки передач.

Ориентация по материалу: Входные/выходные столы с боковым выравниванием.

Контроль натяжения (опция): Моторизованный разматыватель/намотчик с тензодатчиками.

Датчики и система сбора данных: силовые преобразователи, энкодеры, лазерные микрометры и т.д.

HMI/программное обеспечение: настройка параметров, регистрация данных и визуализация процесса.

Спецификации

| Parameter | Range |

| Max rolling force | 5–100 T |

| Work roll diameter | Ø50–160 mm |

| Roll face width | 100–250 mm |

| Max entry thickness | 0.5–5 mm |

| Min exit thickness | 10 µm–0.5 mm |

| Speed | 0.1–30 m/min |

| Thickness control | ±1–10 µm |

Совместимые материалы

Стали (низкоуглеродистые, нержавеющие)

Сплавы алюминий/медь/титан/магний

Никелевые жаропрочные сплавы

Металломатричные композиты

Фольга из драгоценных металлов (Au, Ag)

Преимущества

✔ Низкие эксплуатационные расходы (энергия/пространство/техническое обслуживание по сравнению с промышленными мельницами)

✔ Быстрое экспериментирование в условиях высокой повторяемости

✔ Комплексный сбор данных для анализа процессов, структур и свойств

✔ Настраиваемые рабочие процессы (однопроходный/многопроходный, режимы растяжения/сжатия)

✔ Минимальные риски для безопасности в лабораторных условиях