Продукция

-

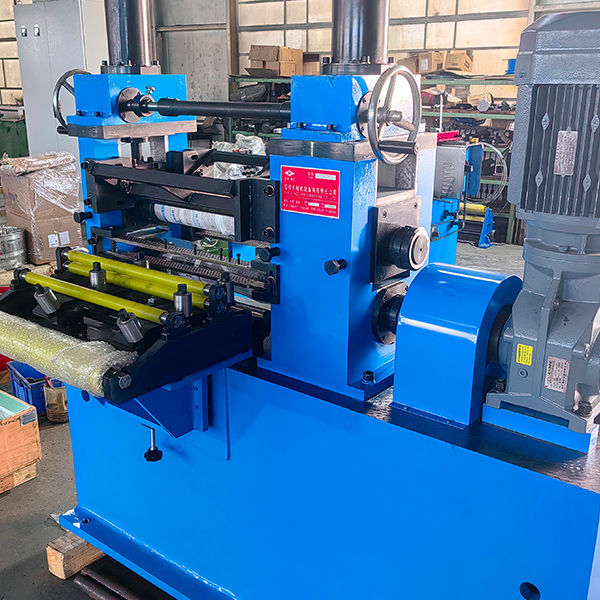

Станок для обрезки и правки алюминиевых пластин

-

Линия поперечной резки горячекатаного листа с простым кодом материал 10,12

-

Высокоскоростной и высокоточный станок для продольной резки: новые стандарты качества и производительности

-

150mpm Автоматическая катушка листа металла резки линии

-

Горизонтальные ножницы из толстой пластины из нержавеющей стали с обрезкой 16×2000

-

Высокоскоростной слайсер для рулонов нержавеющей стали (3×1600)

-

Мощная машина для продольной резки горячекатаного стального листа (1-8)

-

Шестивалковый стан холодной прокатки

-

Неориентированный прецизионный станок для продольной резки, ориентированный на кремниевую сталь

-

Холоднокатаный лист, оцинкованный лист, ограничитель для высокоскоростных срезов (2×1250)

-

Станок для продольной резки труб (0,6-4)

-

Высокоскоростная горизонтальная резка тонких пластин

-

Высокоскоростной и высокоточный станок для продольной резки(200mpm)

-

Плоский горизонтальный срез пластин средней и толстой толщины

-

Прецизионная машина для продольной резки фольги из нержавеющей стали

-

Реверсивный прокатный стан Erlian

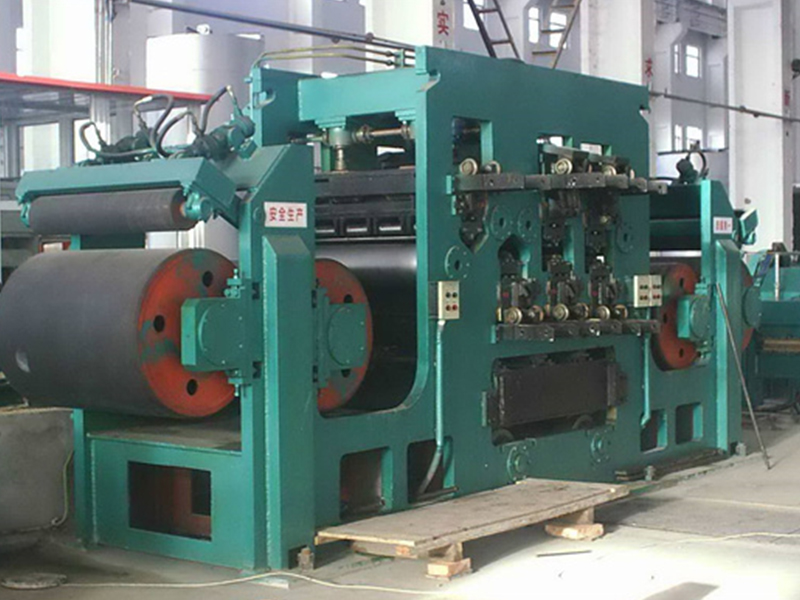

Линия продольной резки высокопрочной стали

Высокопрочная сталь обладает высоким пределом прочности на растяжение и пределом текучести. Ее предел прочности на растяжение составляет не менее 540 МПа и может достигать 1400 МПа. Наша линия продольной резки, специально разработанная для обработки рулонной высокопрочной стали, является конкурен...

Описание

маркер

Высокопрочная сталь обладает высоким пределом прочности на растяжение и пределом текучести. Ее предел прочности на растяжение составляет не менее 540 МПа и может достигать 1400 МПа. Наша линия продольной резки, специально разработанная для обработки рулонной высокопрочной стали, является конкурентоспособной, эффективной и удобной. В качестве примера приведем популярную модель линии продольной резки 6,35 x 1650 мм. Чтобы узнать больше о машине для продольной резки, вы можете связаться с нами для дальнейшего общения.

Технические характеристики:

| Сырье | Готовая продукция |

| Материал: Травленая сталь, холоднокатаная сталь, высокопрочная сталь. | Ширина готового материала: Мин. 30 мм ~ Макс. 1650 мм |

| Толщина рулона: | Максимальное количество полос: Макс. 30 полос |

| 0,8 мм – 6,35 мм, для травленой и холоднокатаной стали | Минимальная ширина обрезки кромки: 2-кратная толщина материала, но не менее 2 мм. |

| 0,8 мм – 1,6 мм, для холоднокатаной высокопрочной стали | Внутренний диаметр готового рулона: φ508 / φ610 мм |

| Ширина рулона: Мин. 400 мм – 1650 мм | Максимальный вес готового рулона: 25 000 кг |

| Вес рулона: Макс. 25 000 кг | Скорость резки: |

| Внутренний диаметр рулона (I.D.): φ508 / φ610 мм | Толщина до 3,0 мм: 150 м/мин |

| Наружный диаметр рулона (O.D.): Макс. φ2100 мм, Мин. φ1000 мм | Толщина 4,0 мм ~ 6,0 мм: 80 м/мин |

| Мех. свойства: | Точность резки: ≤ ±0,10 мм |

| Толщ. 0,8-1,6 мм: ПР (TS) Макс. 1200 МПа, ПТ (YS) Макс. 1000 МПа | Заусенец кромки: ≤ 3% от толщины |

| Толщ. 1,6-4,0 мм: ПР (TS) Макс. 780 МПа, ПТ (YS) Макс. 650 МПа | Смещение кромки при намотке: ≤ ±1,0 мм |

| Телескопирование при намотке: ≤ ±2,0 мм | |

| Точность прямолинейности (camber): ≤ 1,0 мм/м |

Требования к изготовлению оборудования:

Стальные плиты для станины должны быть от известных отечественных металлургических комбинатов.

Требования к сварке: При сварке двух стальных плит высота шва должна составлять 2/3 толщины более тонкой плиты. Поверхность сварного шва должна быть гладкой, без шлака и брызг и т.д.

Все сварные детали должны подвергаться пескоструйной или дробеструйной обработке.

Основные детали и компоненты разматывателя, резального агрегата и намоточного устройства должны проходить отжиг. Технологический процесс термообработки должен гарантировать необходимое время для полного снятия напряжений. Механическая обработка должна производиться на обрабатывающих центрах с ЧПУ с точными допусками посадки.

Техпроцесс механической обработки: При обработке заготовок станок должен быть очищен. При необходимости используйте оселок для удаления приподнятых частей на столе. Заготовка должна быть надежно закреплена. Финальной операцией должно быть снятие напряжений. Согласно принципу шеститочечного позиционирования, используйте индикаторы часового типа в трех направлениях на заготовке во время обработки для проверки на наличие люфтов.

Все острые кромки должны быть притуплены (снята фаска).

Финишное покрытие должно наноситься как минимум в два слоя. Краска для финишного покрытия должна быть от известных отечественных или международных брендов.

Комплектация:

| № | Наименование позиции | Кол-во | Примечания |

| 1 | Механическое оборудование | 1 компл. | |

| 1.1 | Подготовительный стол | 1 шт. | 2 позиции |

| 1.2 | Загрузочная тележка с подвижной крышкой | 1 шт. | |

| 1.3 | Разматыватель (с дистанционным управлением), гидравлическая оправка φ508-φ610, моталка для бумаги | 1 шт. | |

| 1.4 | Направляющая плита подачи разматывателя | 1 шт. | |

| 1.5 | Прижимной ролик, 5-роликовый правильный аппарат, гидравлические ножницы и короб для обрези | 1 шт. | |

| 1.6 | Петлеобразователь (или накопитель) входной | 1 шт. | |

| 1.7 | Резальный агрегат с одноопорными ножедержателями + Автосмена ножей + Роботизированная установка ножей + Библиотека ножей (с ДУ) | 1 шт. | |

| 1.8 | Горизонтальная моталка обрези (вне линии) | 2 шт. | Слева и справа |

| 1.9 | Компонент петлеобразователя выходного и транспферный стол | 1 шт. | |

| 1.10 | Двухоправочный разделитель и натяжное устройство | 1 шт. | |

| 1.11 | Выходной прижимной ролик, гидравлические разделительные ножницы, отклоняющий ролик | 1 шт. | |

| 1.12 | Намоточное устройство (с ДУ), устройство медленного подъема, опора оправки + размоточное устройство для бумаги | 1 шт. | |

| 1.13 | Разгрузочная тележка, поворотное устройство с траверсой | по 1 шт. | |

| 1.14 | Гидравлическая система | 1 компл. | |

| 1.15 | Пневматическая система | 1 компл. | |

| 1.16 | Специальный инструмент | 1 компл. | |

| 1.17 | Прочее необходимое оборудование и устройства | 1 компл. | |

| 1.18 | Защитное ограждение вокруг оборудования | 1 компл. | |

| 2 | Электротехническое и автоматизированное контрольное оборудование | 1 компл. | |

| 2.1 | Аппаратное и программное обеспечение системы управления (вкл. руководство пользователя по аппаратуре (как минимум электронная версия) и ПО для ввода в эксплуатацию) | 1 компл. | |

| 2.2 | Соединительные кабели от шкафа управления к оборудованию и между оборудованием, а также специальные кабели (силовые и контрольные кабели) | 1 компл. | |

| 3 | Пуско-наладочные запасные части | ||

| 3.1 | Ножи, дистанционные прокладки и т.д. для пусконаладки | 1 компл. |